| 緯亞電子 | SMT專業貼片加工為您提供最適合的解決方案 |

公司地址:昆山市周市鎮宋家港路259號

公司電話Tel:0512-50139595

電子郵件Email: steven@pcbvia.com

無論是德率先提出的‘工業4.0’概念、美推行的‘先進制造夥伴關系’(AMP)計畫,還是日本正在實施的‘智慧制造系統’(IMS)和中工信部通過的‘中制造2025規劃’,這些都指向同一個目標,那就是希望透過先進的IT與自動化技術促進制造業的革新,從而實現‘智慧化’,提升效率,降低成本。而要實現這個目標,工業機器人是不可或缺的一環。

工業機器人應用廣泛的是汽車和半導體制造業,如今,隨著技術與人工智慧(AI)的進步,以及工業機器人制造商如雨后春筍般不斷涌現,其應用范圍也持續向其他領域拓展。汽車和半導體制造已不再是工業機器人的專屬用途。

機器人征服全球市場

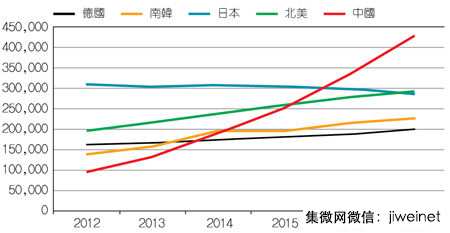

業界一致看好工業機器人的市場前景,普遍認為未來5~10年將會迎來工業機器人的一個爆發期。根據際機器人聯合會(IFR)的統計,2014年全球機器人銷售量達到22.5萬臺,比2013年成長27%,寫下新高紀錄。

其中,有5.6萬臺機器人銷售到中,比起2013年成長54%,這意味著中正逐步成為全球大的工業機器人市場。

2014年全球工業機器人達到22.5萬臺的銷售新高記錄。

(來源:際機器人聯合會)

IFR總裁Arturo Baroncelli認為加速機器人自動化趨勢的原因包括:提高能源效率以及有效利用原材料的要求;由于全球競爭帶來提高生產與品質的要求;不斷成長的全球消費市場以及創造更大產能的需要;產品生命周期越來越短以及各種產品越來越多;機器人可接管枯燥、臟亂和危險的工作、提高工作品質量與保護工人健康的全球意識提升。

自動化不再是一種選擇,而是提升產業效率的關鍵。這一趨勢在機器人銷售方面逐漸提升,而有關AI的研究也迅速發現可提高機器人自主性的途徑,賦予機器人決策的能力與情感功能。機器人與AI的研究與應用正以快速的步伐進展,很快地,業經訓練的機器人將準備好進入醫療保健等領域協助人類。

然而,工業機器人涉及的系統相當復雜,僅核心元件就包括了機械系統、控制器、伺服器和減速器等;為了在這一波工業4.0的浪潮中勝出,掌握工業機器人的關鍵技術至關重要。

控制器平臺之爭

Altera亞太區工業業務部市場開發首席經理江允貴認為,工業機器人是自動化的關鍵部分,目前有三大趨勢正推動工業自動化市場發展。一是提升能源效率,降低成本;二是提升生產效率,這包括功能安全、生產線的穩定安全、保護操作人員的安全以及降低機器損壞和更長的生命周期與可靠度;三是所謂的‘智慧工廠’。只有在實現前兩項因素后,才可能實現智慧工廠。

以智慧工廠為例,江允貴說明現在的典型智慧工廠,從企業到工廠,以及工廠內部普遍利用工業乙太網路連接,取代了傳統的乙太網路,主要原因在于工業乙太網路的即時性更好。工業乙太網路可以連接主機和從屬裝置,連接主機中的PLC、PAC/運動控制器和HMI,以及從屬裝置的伺服器、I/O模組等等。

他進一步指出,工業機器人就是由這些關鍵元件組合而成。由這些主機和從屬裝置組合成一個工業機器人,也可以做成一個電腦數值控制(CNC),CNC也是工廠自動化的一個關鍵。

工業機器人的主要內部結構包括機器人的控制器和伺服器。目前的工業機器人有兩軸、3軸的、高也有7軸的。不過常見的是3~6軸的SCARA或Delta機械手臂。

因應智慧型手機和汽車制造商的需求,工業機器人市場成長非常迅速。江允貴表示,對于工業機器人的主控平臺來說,一般都是以基于PC的X86工控機為主,特別是在歐美工業機器人市場。在這樣的X86平臺上,FPGA通常以輔助角色提供加速功能。在一個X86工控機主控平臺上經常出現多張PCI-E或PCI卡共同實現多軸控制功能。不過這樣的主控平臺由于高性能以及成本高,一般用于比較高階的工業機器人。還有一種主控平臺采用多核心的高階DSP為核心設計,不過并不常見。

此外還有Altera目前正關注的嵌入式主控平臺。江允貴表示,該公司希望使用單晶片就能實現工業機器人控制,而不需要昂貴的X86平臺再加上FPGA才能進行控制。

工業機器人的種類較多,主要的功能有焊接、搬運、擺放、切割和噴等等。按照應用場景的不同,機器人的設計要求也不一樣,有的需要高速手臂、有的需要慢速、有的需要扭力大,有的則需要很高的精密度等。

“Altera近利用單顆SoC晶片開發出一款快速、擺放型工業機器人參考設計方案。”江允貴表示,該工業機器人的主機控制平臺由基于Cyclone V SoC的開發板實現,可應用在生產線上,如螺絲的擺放、食品(速食面、糖果等)的放置等。對擺放型工業機器人來說,速度和精確度是重要的參考指標,因為只有這樣才能提高生產效率。江允貴說:“為了達到高速和高精確度的指標,我們在這個參考設計中采用目前普及的EtherCAT工業乙太網路,加上我們改良實體層后,可以達到更好的即時性。”

為了展示這個工業機器人的性能,他透過視訊展示該擺放型工業機器人在跳棋、巡邊和畫圓周等運動方式。

基于Altera Cyclone V SoC的單晶片工業機器人系統架構。

目前市場上比較少見使用單晶片來實現工業機器人的主機控制。從圖中的系統架構圖可以看到,在主晶片Cyclone V SoC中,雙核心Cortex A9中有一個核心作為運動控制,另一個核心用來執行EtherCAT主機。雙核心各自負責自己的功能,運動控制功能主要執行機器人3只手臂的協調工作,演算法都放在ARM核心。FPGA主要用來執行Nios軟核心功能。透過FPGA中的MAC連接3個伺服驅動器。據江允貴透露,參考設計中的伺服驅動來自臺達電子(Delta)。每個伺服驅動中都有一個FPGA用來做EtherCAT介面。目前伺服驅動中的演算法還是透過DSP來實現。

“當然,我們并不進行機器人開發,只是提供一個參考設計,證明單晶片也可以實現機器人主機控制。”江允貴表示,“透過分享我們的經驗,有助于使機器人制造商快速制造出產品。”

不過他也坦承這種單晶片方案對歐美機器人廠商并沒有太大的吸引力,他們更愿意使用X86平臺。亞太區的機器人廠商接受度較高,因為單晶片方案不僅有助于降低成本,也可以生產差異化的產品,以避免與歐美機器人廠商直接競爭。

伺服器/演算法

為了滿足工業機器人的性能需求,除了好的主控平臺外,還需要先進的伺服器和精密演算法。伺服器包括感測器、伺服馬達、馬達驅動和處理器等等。精密演算法與傳感、驅動和處理息息相關。

目前機器和環境的互動還存在各種挑戰,機器人的視覺與感覺仍十分有限,精確的動作控制也會受到諸多限制。為了因應這些問題,使機器人更加貼近人類的一步就是添加更多的感測器。德州儀器(TI)中區市場開發高性能類比產品業務拓展經理信本偉認為機器人需要增加環境光感測器。他指出TI的ALS OPT3001可以匹配人類眼睛所接收的光譜。另外,LDC1000感測器能夠以‘次微米’的精度感知位移,并像任何精確閉環控制一樣向控制系統進行回饋,使用該感測器可以讓機器人的動作更加自然流暢。

信本偉進一步指出,在驅動方面,TI也提供多款專業且先進的周邊設備,如高分辨率和可配置的PWM、DAC界面連接和保護等。當然還有健全的防護式馬達驅動解決方案。“TI的馬達驅動解決方案同時結合了過電流與短路保護、熱保護、低電壓鎖定和擊穿保護等,并通過ISO61580工業功能安全標準的認證。”

除了信本偉之外,TI中區嵌入式產品業務拓展總監吳健鴻介紹該公司在DSP馬達控制方面所累積的經驗與產品。特別是在過去兩年內,TI推出了基于C2000的InstaSPIN FOC/Motion馬達控制算法以及基于Sitarra產品線的工業乙太網路解決方案。

當然,在處理方面,TI則提供從單核心到八核心的DSP和MCU,可以因應機器人系統中不同等級的運算要求。TI中區嵌入式處理中區業務拓展經理龐金鵬說,“TI新的C2000系列產品Soprano采用三角函數單元(TMU)。Park變換(Park Transform)廣泛應用于馬達控制系統,主要用于決定在動態交變負載作用下是否提供電壓實現大化扭矩,而TMU則可以大幅度提高Park變換的運算速度。在現行的32位元浮點MCU處理器中,完成Park變換普遍需要80~100+周期,而利用TMU可以在13個周期就完成Park變換。”

在馬達控制方面,ADI的馬達控制方案也非常適合工業機器人的應用。ADI的伺服控制方案非常完整,它包括處理器,安全隔離相關的衍生產品、位置檢測以及類比訊號處理等,甚至延伸到軟體算法。

在伺服控制中,高精度電流和電壓檢測可提高速度和扭矩控制性能,但需要12位元及更高性能的多通道ADC。ADI亞太區馬達與電源控制產業市場部專員于常濤表示,ADI的ADC產品可以有效滿足高精度控制的要求。

另外,位置偵測性能是伺服控制的關鍵,光學編碼器和旋轉變壓器常常被用來作為位置感測器,而且旋轉變壓器的應用還會越來越普遍。

伺服控制技術從類比向數位的轉變推動了現代伺服系統的發展,也滿足了對于馬達控制的性能和效率的高要求。從考慮安全和保護的角度,訊號采樣和功率元件驅動應該采用隔離技術,ADI的iCoupler數位隔離器產品可滿足高壓安全隔離要求。在工業應用的設計中,IC產品需要更長的生命周期和更高可靠度。普通的交流感應馬達向永磁同步馬達轉變已是大勢所趨,要求系統設計師能提供更高效率和更靈活的算法。

據于常濤介紹,ADI可以提供種類齊全的產品組合,包括類比數位/數位類比轉換器、放大器、嵌入式處理器、iCoupler數位隔離器和電源管理元件;這些高性能的元件和增加系統整合度有助于實現更新型的拓撲結構設計,為客戶實現系統的差異化設計帶來價值,伺服驅動系統的性能與使用者終所構建的運動控制系統的性能及其所能提供的精確度密切相關。

工業機器人面臨技術挑戰

雖然機器人技術在近年來取得了大幅進展,但還有許多挑戰必須克服,如系統復雜度、算法、功能安全和成本等問題。

目前的工業機器人大都是3~6軸,高的為7軸,未來為了更多的靈活性,可能會引進更多自由度。江允貴表示,每一個自由度的增加,對算法和運算都是一次重大挑戰。隨著工業機器人越來越普遍應用在生產線上,與人類一起在工廠中共同工作,因此,他認為在機器人的設計過程中,如何保護操作工人的安全也是一大挑戰。

常濤認為,‘智慧’是一個相對的概念,在工業機器人智慧化的過程中遇到的技術障礙難以簡單描述,但他認為在系統設計、軟體算法、技術創新以及對新技術的敏感度和接受度方面還有很大的提升空間。他建議,半導體廠商與工業機器人廠商之間的密切配合以及深層次合作,將有助于技術的提升。

龐金鵬則介紹TI正嘗試從可擴展和即時性能、智慧感測和FieldBus引擎等方面克服工業機器人在系統整合、效率、成本和精密性能等方面的挑戰。

居高不下的成本是阻礙業界大規模采用工業機器人的關鍵因素之一。對此,江允貴表示,雖然工業機器人的用途很廣,種類很多,但在硬體平臺方面其實是可以共享的。“例如我設計出一個7軸的控制平臺,那么也可以用這個平臺去生產3軸、4軸、5軸的工業機器人,只是有些硬體功能受限制而已,但由于是平臺化的產品,產量比較大,價格自然可以控制下來。”因此,他覺得模組化、平臺化的產品更有益于產品的開發和推廣,也有利于降低產品成本。

工業機器人還在不斷地向前發展,隨著技術的進步以及‘奇點’的來臨,機器人將大踏步邁向智慧化道路。

來源:工業機器人啟動半導體制造新篇章 本文《工業機器人啟動半導體制造新篇章》由昆山緯亞電子有限公司發布在分類[行業新聞],未經許可,嚴禁轉載發布。

本文《工業機器人啟動半導體制造新篇章》由昆山緯亞電子有限公司發布在分類[行業新聞],未經許可,嚴禁轉載發布。